La unidad de lámparas de polimerización led ideal debería tener un amplio espectro de emisión, una suficiente intensidad de luz, una mínima disminución de la energía con la distancia, múltiples modalidades de polimerización, suficiente duración para múltiples ciclos de polimerización, durabilidad, un área de polimerización amplia y ser fácilmente reparable.

El objetivo es una polimerización suficiente, y para ello el haz de la luz debe ser colimado, lo que es fundamental para enfocar la luz a grandes distancias. Una mayor exposición a la luz asegura una mayor profundidad de polimerización, mayor conversión o polimerización y una mayor dureza. Una intensidad de luz o energía inadecuadas llevan a una polimerización inadecuada y un incremento en la colonización de bacterias, lo que puede reducir la fuerza de adhesión, disminuir la retención y resultar en inferiores propiedades físicas, desgaste excesivo, mayor riesgo de fractura, inestabilidad del color y mayor microfiltración, que a su vez dará lugar a caries secundaria, pigmentación y sensibilidad postoperatoria.

El objetivo es una polimerización suficiente, y para ello el haz de la luz debe ser colimado, lo que es fundamental para enfocar la luz a grandes distancias. Una mayor exposición a la luz asegura una mayor profundidad de polimerización, mayor conversión o polimerización y una mayor dureza. Una intensidad de luz o energía inadecuadas llevan a una polimerización inadecuada y un incremento en la colonización de bacterias, lo que puede reducir la fuerza de adhesión, disminuir la retención y resultar en inferiores propiedades físicas, desgaste excesivo, mayor riesgo de fractura, inestabilidad del color y mayor microfiltración, que a su vez dará lugar a caries secundaria, pigmentación y sensibilidad postoperatoria.

Debemos recordar que cuando la intensidad de la luz es medida por si misma a una profundidad específica, no tiene correlación con lo que sucede cuando un composite es colocado a esa profundidad, porque a medida que la luz atraviesa el composite, es atenuada drásticamente dependiendo del tipo de relleno, la carga del mismo, color del composite, propiedades de refracción, opacidad y translucidez.

Para decidir cuánto tiempo se necesita para polimerizar adecuadamente un composite, debemos fijarnos en la densidad de energía utilizada, que es igual a irradiación de la luz multiplicada por el tiempo de aplicación (medido en Joules). La distancia desde la superficie del composite afecta drásticamente a la potencia generada. La colimación de la luz, o la cantidad de luz que se pierde cuando no se enfoca hacia delante, puede afectar drásticamente la potencia en la profundidad (Figura 1).

Como fue mencionado anteriormente, las longitudes de onda y el tipo de composite afectan la eficacia de la fotopolimerización. En pocas palabras, se requieren unos 17 J/cm2 a 20J/cm2, lo que equivale a 20 segundos con una energía lumínica de 1.000 mW/cm2 para obtener el grado de polimerización óptima de un composite. Independientemente de la técnica utilizada y el cuidado que ponga el clínico durante el proceso, una irradiación insuficiente puede llevar a una polimerización inadecuada incluso luego de los tiempos de polimerización recomendados. Sabemos que las puntas turbo que canalizan la luz sufren de una pobre energía a la distancia y en algunas situaciones como preparaciones cavitarias muy profundas, polimerización trans-dental, resinas opacas, o la polimerización de cementos de resina a través de restauraciones cerámicas indirectas (carillas, onlays o coronas). Para estos casos, es necesario aumentar el tiempo de polimerización (Figura 2).

Las nuevas lámparas LED de amplio espectro emiten energía en el espectro de absorción de la canforoquinona, Lucerina TPO y fenilpropanodiona, por lo que curan todos los compositesy son lo último en tecnología para la práctica clínica. Sin embargo, la selección actual en el mercado es limitada. En la categoría deseada de lámparas de polimerización de amplio espectro, VALO (Ultradent Products Inc., www.ultradent.com) con su tecnología patentada, ofrece más potencia que cualquier otra lámpara de fotopolimerización..Utiliza una capa térmicamente conductora para distribuir el calor del LED en el cuerpo de aluminio de la lámpara, eliminando la necesidad de un ventilador de refrigeración. Utilizando LEDs altamente eficaces con un sistema de manejo térmico que exige el diodo a sólo un 30% de su capacidad disponible, permanece esencialmente fría, a la vez que mantiene un rendimiento consistente incluso en las necesidades de polimerización más desafiantes y demandantes. La lámpara consta de cuatro chips LED de polimerización con un rango de 395nm a 480nm, por lo que polimeriza efectivamente todos los composites (Figura 3).

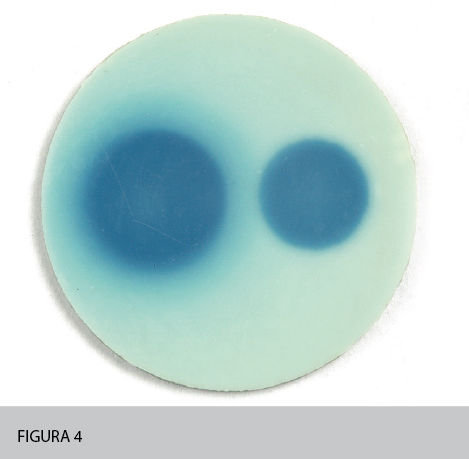

Tiene reflectores recubiertos de rodio que aseguran una mejor colimación de la luz, y un lente interno de vidrio que no decolora afectando la transmisión, ni provoca generación de calor por reflexión. VALO produce un área de polimerización más uniforme y amplia que cualquier otra unidad de fotopolimerización de amplio espectro (Figura 4).

El modo estándar de 1.000 mW/cm2 tiene ciclos de polimerización de 5, 10, 15 y 20 segundos, y el de alta potencia de 1.400 mW/cm2 tiene ciclos de 1, 2, 3 y 4 segundos.

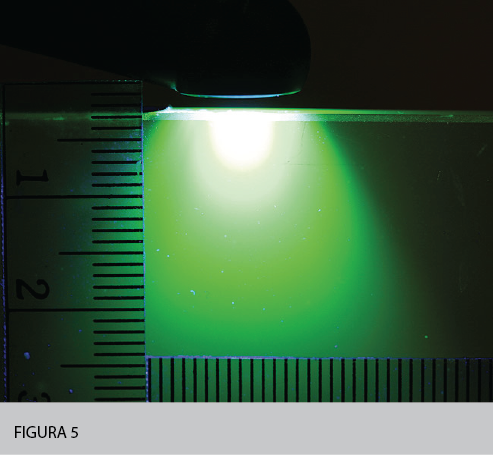

El modo de Potencia Extra o Emulación Plasma tiene una potencia que supera los 3.200 mW/cm2, con un tiempo de polimerización de 3 segundos. La lámpara enchufada entra en Modo Sleep (ahorro de energía) luego de 1 hora de inactividad, y la inalámbrica luego de 60 a 90 segundos. La reactivación ocurre al presionar cualquier botón, retornando a la última configuración utilizada, o – en la unidad a batería – simplemente tocándola para activar el sensor de movimiento. VALO pierde aproximadamente el 40% de su energía a los 10mm, mientras que la mayoría de las lámparas pierden entre un 60% y 80% de su poder a los 10mm (Figura 5).

El modo de Potencia Extra o Emulación Plasma tiene una potencia que supera los 3.200 mW/cm2, con un tiempo de polimerización de 3 segundos. La lámpara enchufada entra en Modo Sleep (ahorro de energía) luego de 1 hora de inactividad, y la inalámbrica luego de 60 a 90 segundos. La reactivación ocurre al presionar cualquier botón, retornando a la última configuración utilizada, o – en la unidad a batería – simplemente tocándola para activar el sensor de movimiento. VALO pierde aproximadamente el 40% de su energía a los 10mm, mientras que la mayoría de las lámparas pierden entre un 60% y 80% de su poder a los 10mm (Figura 5).

Por eso, es imperativo que, en la distancia, el tiempo de polimerización sea incrementado para compensar. La distancia entre la punta de la lámpara y el piso cavitario de una preparación de Clase II típica, según Price, tiene un rango de 6,3mm con una desviación estándar de 0,7mm en 15% de las restauraciones de más de 8mm de profundidad. Por supuesto, esta distancia puede verse incrementada cuando los anillos de separación o matrices se interponen en el camino de la punta de la lámpara (Figura 6).

Cuanto más colimada o canalizada esté la luz, menos diverge y se dispersa al ser separada del área a curar, de modo que hay mayor energía disponible en la profundidad. Un ángulo de 90º es crítico para la penetración de la energía lumínica en la profundidad, que se reduce drásticamente cuando la lámpara se mantiene en otro ángulo respecto a la restauración (Figura 7 y Figura 8).

Algunos clínicos alcanzan sólo el 20% de la energía lograda por otros que usan la misma lámpara de fotopolimerización en la misma situación clínica porque fallan en la colocación de la lámpara lo más cerca de la restauración a 90º.

Price y col. demostraron que VALO produce el mayor grado de conversión o polimerización de cualquiera de las lámparas evaluadas. Un mayor grado de conversión produce mayores valores de dureza. El reducido ángulo de 5º de VALO no sólo asegura un acceso adecuado a la preparación cavitaria sin importar el sector de la boca, también asegura que el ángulo de 90º sea fácilmente mantenido intraoralmente, sobre todo en restauraciones posteriores de Clase II (Figura 9).

Price y col. demostraron que VALO produce el mayor grado de conversión o polimerización de cualquiera de las lámparas evaluadas. Un mayor grado de conversión produce mayores valores de dureza. El reducido ángulo de 5º de VALO no sólo asegura un acceso adecuado a la preparación cavitaria sin importar el sector de la boca, también asegura que el ángulo de 90º sea fácilmente mantenido intraoralmente, sobre todo en restauraciones posteriores de Clase II (Figura 9).

No hay comentarios.:

Publicar un comentario